ABSTRAIT

Red Lake est l’un des districts miniers aurifère les plus prolifiques au monde, situé dans une région éloignée de l’Ontario, au Canada. La zone de haute qualité (HGZ) a été l’épine dorsale de nombreuses opérations d’extraction d’or de haut profil. Un mineur d’or international bien connu voulait réduire l’exposition au risque pour ses employés et augmenter la production grâce à l’utilisation d’une technologie novatrice dans cette mine d’or souterraine. L’objectif de la mine demeure axé sur l’optimisation des actifs, la réduction des coûts et la sécurité.

La transition continue vers l’exploitation minière mécanisée, l’exploitation minière en vrac et le mouvement automatisé des matériaux a permis à l’entreprise de réduire les coûts d’exploitation et d’améliorer la sécurité de la main-d’œuvre. La durée de vie de la mine a également été prolongée en raison de la capacité d’exploiter des grades inférieurs à un profit. Cet article vise à décrire les avantages de l’application des systèmes TeleOp et TeleOp AutoX de Hard-Line.

INTRODUCTION

Grâce aux innovations minières courantes, la mine a augmenté les taux d’exploitation grâce à des améliorations opérationnelles. Cette approche a amélioré l’utilisation de l’équipement et du personnel, augmentant la production minière. Le plan de l’entreprise visant à faire de cet atout l’une des mines les plus saufes au monde a été rendu possible grâce au soutien de la technologie de HARD-LINE.

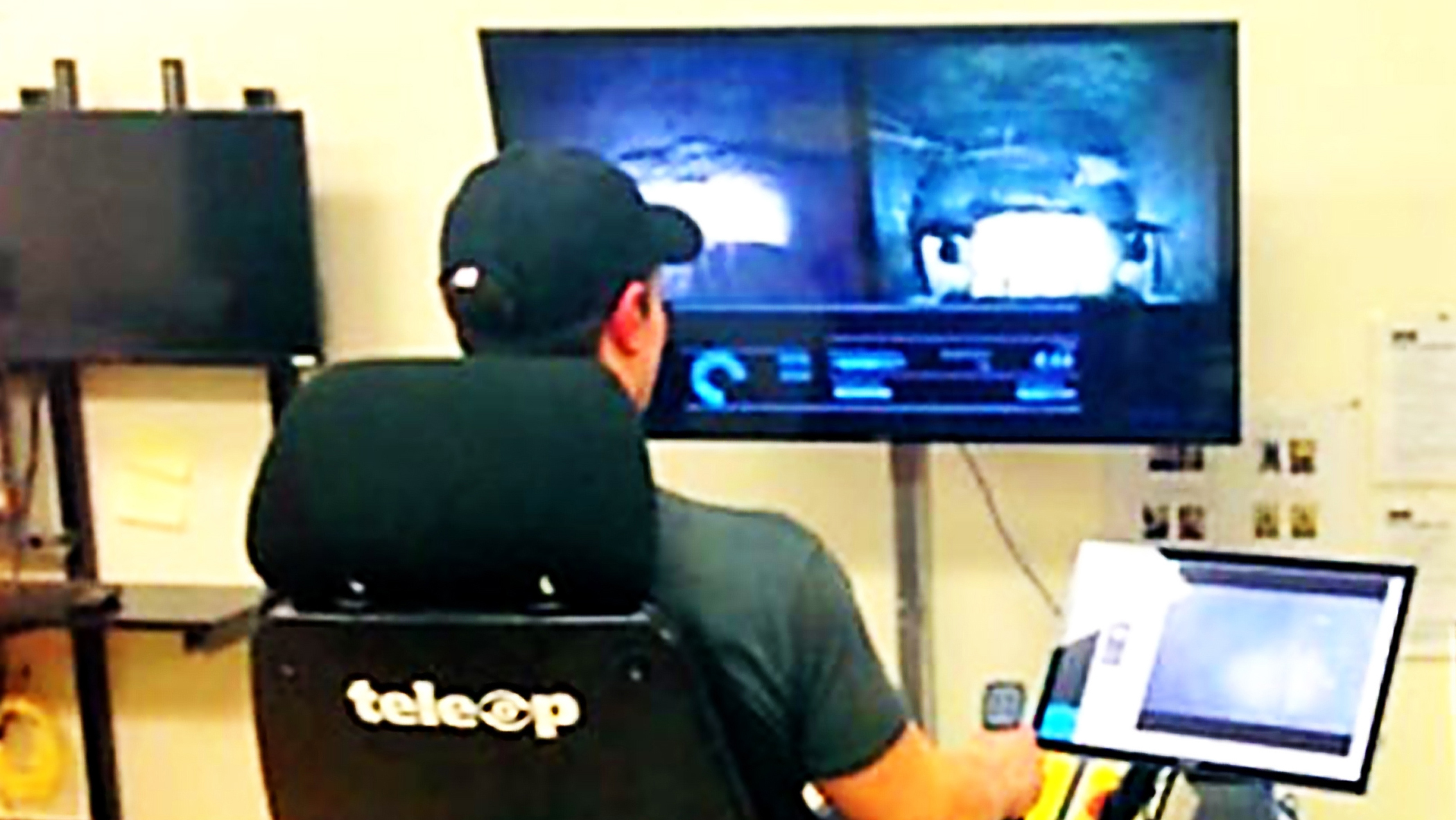

Le système TeleOp a donné aux opérateurs la pleine fonctionnalité de la machine comme s’ils opéraient la machine sous terre et assis dans la cabine. La station de contrôle TeleOp a été installée dans un centre de commandement situé à la surface de la mine. L’emplacement a retiré les opérateurs de tout danger possible associé aux opérations souterraines.

APPLICATION

Les stations de contrôle TeleOp de HARD-LINE offraient la sécurité ultime, même pour les opérateurs débutants. Il a permis à l’opérateur de contrôler l’équipement lourd à partir d’un environnement sauf et ergonomique à la surface (ou dans un endroit sécurisé à distance). L’utilisation de TeleOp peut être pour n’importe quel type d’équipement, offrant la diversité, l’évolutivité et la flexibilité avec la technologie. En plus du facteur de sécurité du système, les taux de production sont garantis pour augmenter. L’opérateur n’a pas besoin de se déplacer de la machine et peut utiliser des machines pendant et juste après les cycles de souffle. Au moment de la rédaction de cette étude de cas, la mine avait 6 LHD sous terre télécommandés à partir de la surface, avec des systèmes supplémentaires installés dans le centre de commandement pour contrôler une locomotive souterraine et un brise-roche. La locomotive souterraine transporte le minerai et les déchets sur un niveau de piétinement dédié. La technologie de HARD-LINE a permis à la mine de contrôler les chutes dont le minerai sort, la locomotive et le dépotoir dans le prochain passage de minerai ou de déchets. Il peut également effectuer ces fonctions automatiquement et permet à l’opérateur de contrôler une chargeuse tout en gardant un œil sur la locomotive (voir la figure 1).

La mine utilise TeleOp Multi, qui est une mise à niveau du système TeleOp standard. TeleOp Multi permet à un opérateur d’une station de commande d’avoir le contrôle d’une équipe de machines. Les modifications apportées aux mises en page de contrôle pour différents types de machines sont fournies par l’interface du logiciel, nécessitant une seule station d’opérateur. L’intégration de la technologie de HARD-LINE aide la mine à minimiser ses coûts d’exploitation en augmentant l’efficacité des tâches quotidiennes accomplies par les machines lourdes.

COMMENTAIRES

Dans un environnement minier souterrain, la mine doit être éclaircie pour exploser. Cette procédure de sécurité exige que l’opération souterraine s’arrête, ce qui entraîne des temps d’arrêt des machines et des voyage de sous-sol à la surface, ce qui entraîne une perte de production pendant les fenêtres qui représentent de 4 à 6 heures par jour. Le surintendant, Excellence Opérationnelle, a dit que l’avantage distinct du système TeleOp est qu’ils n’ont pas à s’inquiéter de ces fenêtres. Les opérateurs peuvent continuer à travailler dans un endroit sauf à la surface (voir figure 2).

https://www.canadianminingjournal.com/features/remote-systems-provide-safer-approach-to-mining/

D’autres avantages mentionnés étaient que la mine a globalement amélioré la productivité, y compris les taux de déblayage, les taux de gestion des matériaux, même le développement et les taux globaux de cycle d’arrêt parce que le matériau peut se déplacer plus rapidement. Le surintendant, Excellence Opérationnelle, a fait remarquer qu’environ 20% de la boue de la mine est actuellement déplacée à l’aide de la technologie de HARD-LINE (voir la figure 2).

CONCLUSION

Avec de l’expérience dans de nombreux domaines spécialisés, HARD-LINE continue d’améliorer l’efficacité des sites miniers du monde entier grâce à une expertise dans les opérations à distance, la télé-exploitation et les méthodes autonomes. Étant donné que la sécurité des opérateurs est ancrée dans notre philosophie depuis le premier jour, HARD-LINE s’assure que les compagnies minières fourniront des résultats bénéfiques à ses parties prenantes en augmentant l’utilisation des atouts et en capturant les occasions de revenus manquées tout en réduisant les coûts d’exploitation et en augmentant la valeur de production.

Pour ce projet, une productivité accrue a été atteinte, avec moins d’intervention humaine, ce qui a réduit les possibilités d’erreur. Le nouveau système a permis aux travailleurs d’être exposés à la poussière, aux vibrations et au bruit, et tous les autres dangers intrinsèquement associés au travail dans les mines souterraines étaient considérablement réduits. Le système de HARD-LINE a fourni aux employés un environnement de travail meilleur et plus sécuritaire.

Figure 1. Un opérateur TeleOp contrôlant un LHD souterrain de la surface.

Figure 2. Un opérateur TeleOp contrôlant un LHD souterrain de la surface.

Figure 3. La salle de contrôle sur la surface dispose de 5 chaises fonctionnant 6 chargeurs, une locomotive, et un brise-roche.

Figure 4. Un LHD naviguant dans un puits de mine souterrain perfide par l’exploitation à distance.